摘要:針對目前國內家禽屠宰凈膛作業(yè)中自動化程度低、設備配套性差、凈膛破損率較高等問題,設計了一套小型智能化家禽低內臟破損率凈膛流水線系統(tǒng)。系統(tǒng)由家禽凈膛流水線裝置、夾取式凈膛機械手、觸覺系統(tǒng)、光電傳感器和PLC控制器組成,可實現(xiàn)家禽屠宰過程中的自動化凈膛。以光電傳感器的觸發(fā)信號作為家禽的到位信號,通過PLC控制系統(tǒng)發(fā)出的高速脈沖信號控制凈膛流水線的運動和精確定位、機械手爪的張合以及機械臂的往復運動;利用EM235模塊將實時采集到的機械手爪內壁壓力傳感器上的壓力信號傳輸到PLC中,一旦壓力值達到壓力閾值8.22N時,機械手爪即反轉一定角度后再掏膛,從而降低內臟破損率。試驗結果表明:單個機械手的凈膛效率約為100只/h;平均凈膛率為86.95%,內臟平均破損率為20%。該系統(tǒng)能夠實現(xiàn)智能化地低內臟破損率家禽凈膛,且性能穩(wěn)定,操作簡單。

關鍵詞:控制系統(tǒng)分析;智能控制;壓力傳感器;家禽凈膛;流水線;PLC

引言

在中國,禽肉類產品深受居民的喜愛,其消費量占總肉類消費量的25%以上。中國家禽業(yè)經過數十年的發(fā)展,已逐漸由傳統(tǒng)的農戶散養(yǎng)、活禽交易模式過渡到規(guī)?;B(yǎng)殖、集中定點屠宰模式。這種轉變既能降低家禽食品安全隱患,為市場提供高質量產品,也有利于集中監(jiān)管,從而保障家禽業(yè)健康持續(xù)的發(fā)展。但與此同時這也對中國家禽屠宰加工提出了更高的要求,家禽屠宰取內臟作業(yè)作為家禽屠宰生產線中一道關鍵的工序,也是目前中國家禽屠宰加工生產過程中實現(xiàn)自動化與機械化程度最低的工序之一。國外早在20世紀初就開始進行家禽屠宰加工裝備的研究,經過一個世紀的發(fā)展,自動掏膛技術在國外已經日漸完善,并逐漸應用于禽類的屠宰加工生產中,取代了人工作業(yè)。而中國由于起步較晚,屠宰加工取內臟作業(yè)還處于研究階段,目前仍依靠人工輔助流水線完成,效率低、工作環(huán)境差且人工成本高。僅有少數企業(yè)從國外引進成套設備,投資大,設備維護昂貴,且由于國內外對家禽內臟飲食習慣的差異,進口的掏膛設備并不能完全適用于國內家禽屠宰加工當中。因此,隨著家禽規(guī)?;B(yǎng)殖技術的普及,中國家禽屠宰加工裝備亟需形成相應規(guī)模化的產業(yè)鏈。

規(guī)模化養(yǎng)殖為家禽提供了標準的飼養(yǎng)模式,使得同一批次同一品種的禽體長成后的大小基本均勻一致,這為家禽自動掏膛作業(yè)提供了有利的條件。挖取式、扒取式和夾取式這3種是目前研究較多的應用于家禽屠宰掏膛中的機械手。本文提出并設計了一種全自動的智能家禽凈膛流水線控制系統(tǒng),以PLC為控制器,以光電傳感器的觸發(fā)信號作為家禽到達指定凈膛位置的到位信號,以壓力傳感器構成觸覺感知系統(tǒng),根據家禽內臟大小,實時控制凈膛力度,降低凈膛過程中內臟的破損率,從而達到智能化自動掏取家禽內臟作業(yè)的目的。

1 流水線及控制系統(tǒng)硬件設計

1.1 系統(tǒng)結構與組成

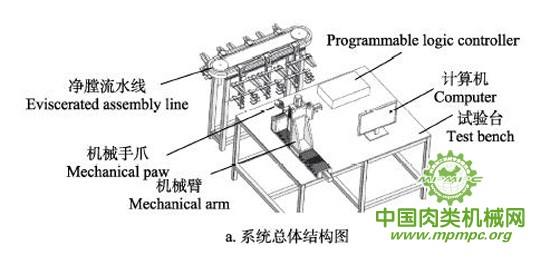

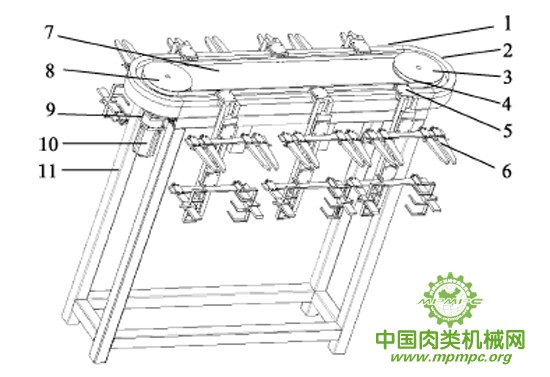

凈膛流水線系統(tǒng)整體如圖1所示。該系統(tǒng)包括家禽凈膛流水線裝置、試驗臺、機械臂、機械手爪、觸覺系統(tǒng)、光電傳感器以及由計算機和PLC組成的控制系統(tǒng)。其中觸覺系統(tǒng)由安裝在機械手指內壁的壓力傳感器及相應的采集電路組成。

上位機通過USB轉RS485通信電纜將相應控制指令發(fā)送給PLC,PLC根據接收到的指令控制各機械結構的既定運動,完成對流水線的精確運動控制,機械臂、機械手爪的凈膛動作控制,并在凈膛過程中實時采集凈膛壓力值,控制凈膛力度,實現(xiàn)家禽凈膛的自動化。

1.2 凈膛裝置機械部分結構設計

1.2.1 家禽凈膛流水線的設計

凈膛流水線整體設計為環(huán)型,由支架支撐,傳動方式為同步帶傳送,由步進電機、減速機、直線導軌、圓弧導軌、底板、同步帶主動輪、同步帶從動輪、同步帶、滑臺、家禽固定裝置和支架組成。步進電機的輸出軸與減速機固定通過聯(lián)軸器與同步帶主動輪連接,直線導軌和圓弧導軌拼接后通過螺栓固定在環(huán)形底板,滑臺與同步帶之間通過卡槽固定,家禽固定裝置與滑臺之間通過螺栓連接。整體結構圖如圖2所示。

圖1 家禽凈膛流水線系統(tǒng)裝置圖

1. 直線導軌 2. 圓弧導軌 3. 同步帶從動輪 4. 同步帶 5. 滑臺 6. 家禽固定裝置 7. 底板 8. 同步帶主動輪 9. 減速機 10. 步進電機 11.支架

圖2 家禽凈膛流水線結構示意圖

圖2 家禽凈膛流水線結構示意圖

凈膛流水線圓弧導軌直徑為400mm,主動輪與從動輪中心距為800mm,考慮到家禽的體型,流水線上等間距設計了6個滑臺(每2個滑臺間距為476mm)。同步帶設計為雙面齒同步帶,一面與帶輪上的齒嚙合,一面與滑臺嚙合,家禽采用倒掛的方式固定在家禽固定裝置上。系統(tǒng)啟動后,凈膛流水線同步帶帶齒與帶輪的齒槽相嚙合傳遞動力,帶動滑臺在導軌上運行,使得家禽也能隨之在環(huán)型導軌上運動,形成流水線。

1.2.2 凈膛機械手的設計

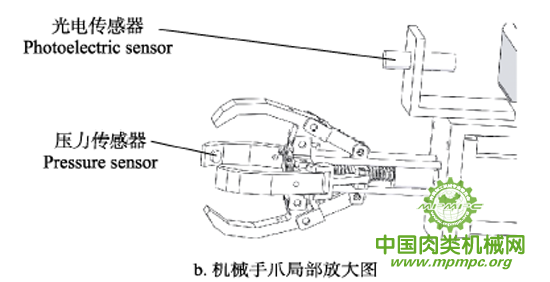

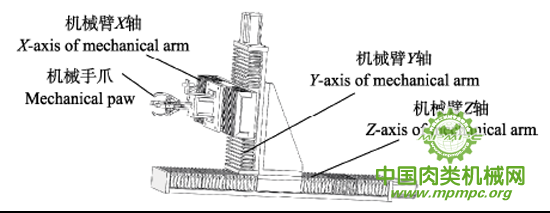

系統(tǒng)的機械臂與機械手爪共同構成家禽的凈膛機械手裝置。機械臂設計為三維空間下直角坐標型機械臂,運動軌跡為空間直角坐標系下X軸、Y軸、Z軸方向上的直線運動,各軸運動最大行程分別為300、600、400mm;凈膛機械手爪設計為對稱結構,4根機械手指兩兩對稱,形成一定的包容空間。凈膛機械手的結構示意圖如圖3所示。

圖3 機械手爪和機械臂結構圖

機械手爪通過螺栓固定后安裝在機械臂X軸方向的滑臺上,設置好機械臂各軸以及機械手爪的行程參數和初始位置。系統(tǒng)工作時,機械臂Y軸帶動機械手爪前后運動,機械手爪通過機械手指張開或抓緊,實現(xiàn)家禽凈膛。

1.2.3 步進電機與驅動器

根據系統(tǒng)中各凈膛機械裝置的負載需求,在節(jié)約成本的前提下選取符合要求的步進電機??紤]到系統(tǒng)中各步進電機的相數、額定轉矩、控制精度等要求,選擇型號為信捷DP508系列驅動器來驅動系統(tǒng)各步進電機的運動。系統(tǒng)中各電機具體型號及相應參數如表1所示。

表1 步進電機主要技術參數

| 對象 | 主要參數 Main parameters | ||

| 步進電機型號 | 步距角 /(°) |

額定轉矩 /(N·m) |

|

| 機械臂Y軸 | 57HBP112AL4 | 1.8 | 2.4 |

| 機械手爪 | 57HS5630A4 | 1.8 | 1.2 |

| 凈膛流水線 | 86HBP150AL-TK0 | 1.8 | 12 |

另外,凈膛流水線和步進電機間選用型號為PX86N024S0的行星減速機,傳動比為24:1,用來匹配轉速和傳遞轉矩。

1.3 觸覺控制系統(tǒng)設計

機械手爪的4根手指為上下左右對稱式分布,其中上下2根手指在抓取內臟時由于受到重力因素的影響,測得的壓力與實際的壓力值會有差異。因此只將壓力傳感器安裝在機械手爪的左右2只手指內壁,凈膛時,一旦左右2根手指中任意1個壓力傳感器測得的壓力值達到設定的壓力閾值,機械手會立即停止抓緊。本系統(tǒng)選取RFP系列薄膜壓力傳感器及相應的轉換模塊,額定電壓為5V,量程為0~2kg。

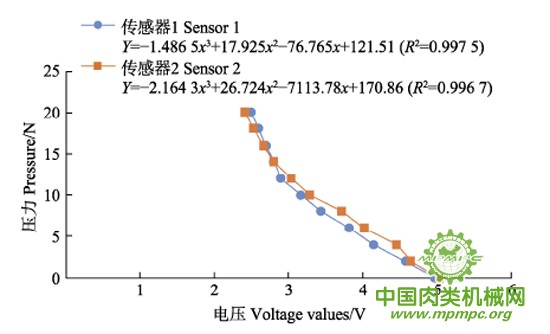

實驗室環(huán)境下對傳感器進行標定,分別將2個壓力傳感器的標定數據繪制成電壓-壓力圖并進行擬合,圖4為標定后測得的電壓-壓力擬合曲線圖,圖中實線和虛線分別代表各傳感器電壓-壓力的實際對應曲線和擬合后的對應曲線,擬合的多項式公式也如圖中所示。

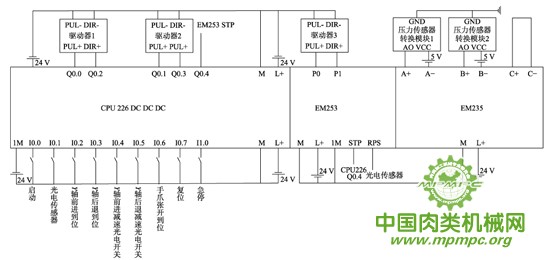

1.4 PLC控制系統(tǒng)選型

PLC在整個家禽凈膛流水線系統(tǒng)中起到核心控制作用。本系統(tǒng)選用西門子S7-200系列PLC(CPU226DC/DC/DC)作為控制器,再加上模擬量輸入/輸出擴展模塊(EM235)、定位模塊(EM253)共同構成控制及壓力采集系統(tǒng)的硬件裝置。PLC與各模塊間通過自帶的專用擴展電纜線連接。控制系統(tǒng)與外部設備電路接線示意圖如圖5所示。

圖4 壓力傳感器電壓-壓力擬合曲線

圖5 系統(tǒng)電路接線示意圖

1.5 光電傳感器選型及安裝

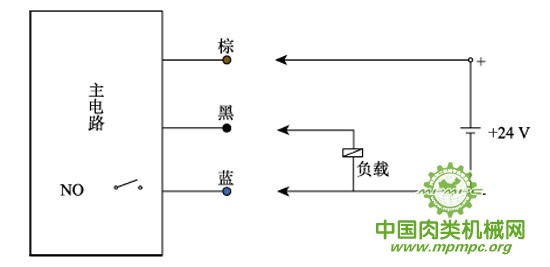

光電傳感器的發(fā)光器可以發(fā)出光束,當家禽通過并擋住光束時,會有部分光反射到接收器。此時光電傳感器會輸出高電平,PLC接收到上升沿后控制系統(tǒng)的下一步動作。本系統(tǒng)選用鑫社電氣M18漫反射型光電傳感器,光電傳感器與主電路接線如圖6所示。

圖6 光電傳感器接線圖

經過反復調試發(fā)現(xiàn),當機械手爪的中心與流水線上夾具中心的連線垂直于豎直作業(yè)面時,最有利于機械手深入家禽腹腔凈膛作業(yè),系統(tǒng)將此位置定義為流水線的標準凈膛位置。因此試驗前,調整好光電傳感器位置,并通過EM253模塊與光電傳感器配合確保每次凈膛時,流水線都能停在標準凈膛位置處。

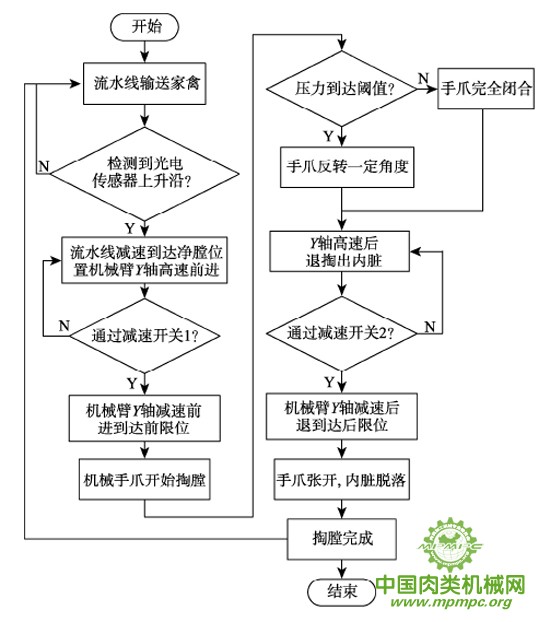

2 控制系統(tǒng)軟件設計

控制系統(tǒng)軟件設計主要包括人機交互界面程序設計和控制器PLC的程序設計。系統(tǒng)工作流程如圖7所示。上位機發(fā)出一個啟動命令給控制器PLC,系統(tǒng)啟動后,家禽凈膛流水線開始工作并輸送家禽。當檢測到光電傳感器觸發(fā)信號上升沿時,流水線會立即減速至低速運行,檢測到光電傳感器信號下降沿后,表明家禽已被輸送至指定凈膛位置;PLC接收信號后,流水線即暫停運動。同時機械臂Y軸從原點前進,當前進至接近家禽內臟時,Y軸減速直至到達家禽內臟處后停止運動;隨后機械手爪開始抓取內臟,凈膛過程中安裝在機械手爪末端的壓力傳感器實時監(jiān)測機械手爪對內臟施加的壓力。當壓力值到達預設壓力閾值時,機械手爪張開適當角度,以減少內臟的破損;若壓力值始終小于壓力閾值,機械手爪會執(zhí)行完初始設定步數,然后機械臂后退并掏出內臟。機械臂Y軸接近原點時會減速直至回到原點位置;此時機械手爪張開使內臟脫落,同時給PLC發(fā)出一個信號,使流水線重新啟動,重復這一凈膛流程,從而實現(xiàn)家禽凈膛的全自動化過程。

圖7 系統(tǒng)流程圖

2.1 PLC控制程序設計

PLC程序是在STEP7-Micro/WINV4.0編程軟件中通過梯形圖進行開發(fā)。控制系統(tǒng)程序根據功能可分為機械手爪及機械臂控制模塊、凈膛流水線控制模塊以及壓力采集模塊,由控制系統(tǒng)設計需要,PLC的I/O口分配如下表2所示。

表2 輸入輸出分配

| 模塊 | 輸入端 | 信號名稱 | 輸出端 | 控制目標 |

| CPU226 | I0.0 | 外部啟動開關 | ||

| I0.1 | 光電傳感器 | Q0.0 | Y軸電機脈沖輸出 | |

| I0.2~I0.3 | Y軸到位開關 | Q0.1 | 手爪電機脈沖輸出 | |

| I0.4~I0.5 | 減速開關 | Q0.2 | Y軸電機方向輸出 | |

| I0.6 | 手爪到位開關 | Q0.3 | 手爪電機方向輸出 | |

| I0.7 | 外部復位開關 | Q0.4 | EM253模塊STP | |

| I1.0 | 外部急停開關 | |||

| EM253 | STP | 流水線急停 | P0 | 流水線電機脈沖輸出 |

| RPS | 凈膛位置參考點 | P1 | 流水線電機方向輸出 |

2.1.1 機械手爪及機械臂控制模塊

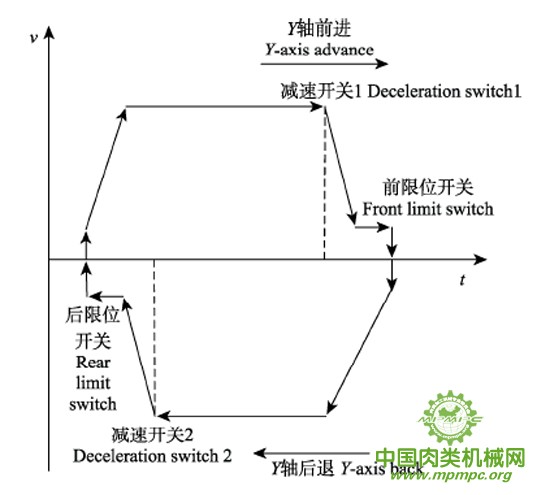

S7-200系列PLC有2個高速脈沖發(fā)生器,執(zhí)行脈沖輸出指令(PLS指令)時可輸出高速脈沖串(PTO),實現(xiàn)對機械臂Y軸以及機械手爪的運動控制。機械手爪和機械臂Y軸上分別安裝有手爪張開到位、前后限位開關,規(guī)定了系統(tǒng)的工作原點,其中機械臂Y軸靠近前、后限位開關處還分別安裝有2個減速開關,控制機械臂接近停止位置時的速度,實現(xiàn)機械臂的軟停止,保護限位開關。機械臂Y軸凈膛時的運動軌跡如圖8所示。

注:v 為家禽傳輸速度,t 為家禽傳輸時間。

圖8 機械臂Y 軸運動軌跡

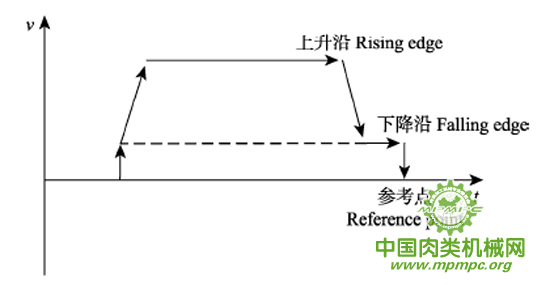

2.1.2 凈膛流水線控制模塊

凈膛流水線的運動由西門子定位模塊EM253控制完成。將家禽的標準凈膛位置在系統(tǒng)中設置為參考點,調用“POSx_RSEEK”子程序,檢測到光電傳感器輸出上升沿時,流水線會立即由高速降到設置的低速運行,當光電傳感器輸出下降沿時,尋找參考點結束,流水線停在凈膛位置。EM253的尋參功能可以提高系統(tǒng)凈膛時的定位精度。尋找參考點軌跡如圖9所示。

圖9 尋找參考點運動軌跡

2.1.3 壓力采集模塊

系統(tǒng)用EM235模塊的2路輸入通道(AIW0和AIW2)分別連接2個壓力轉換模塊,用來采集機械手爪左右2根手指上的電壓信號。以其中一路AIW0為例,壓力傳感器量程為0~2kg,輸出的電壓范圍為0~5V,經A/D轉換后,數值范圍為0~32000,呈線性關系,可見每伏特對應的A/D值為32000/5=6400。因此,當數字量為D時,假設壓力為V,那么AIW0的數值轉換為實際電壓值的計算公式為

V=D/6400 (1)

又根據圖4中壓力傳感器的電壓-壓力擬合公式,可以計算出機械手爪對家禽內臟實際的壓力值,并在程序中實時監(jiān)控。

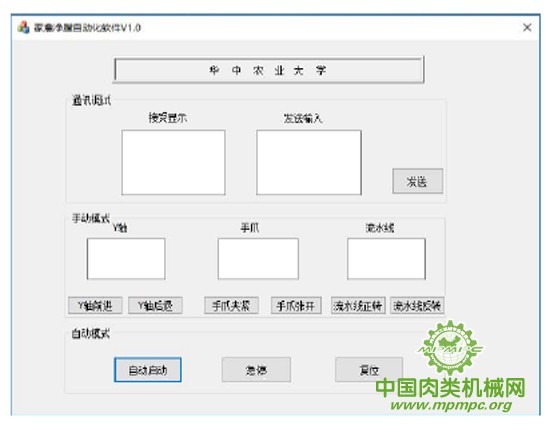

2.2 人機交互界面設計

VS2013(Microsoft Visual Studio 2013)是Windows環(huán)境下廣泛采用的軟件開發(fā)平臺,系統(tǒng)的家禽自動凈膛軟件使用VS2013基于MFC(Microsoft Foundation Class)開發(fā)。主界面如圖10所示,主要有3部分組成,分別是通訊調試、手動模式、自動模式。通訊調試模塊存在兩個文本編輯框,分別是“發(fā)送輸入”和“接受顯示”,點擊“發(fā)送”時,可以將“發(fā)送輸入”文本框的內容發(fā)送給PLC,通訊模塊主要用于與PLC程序聯(lián)合進行調試使用。手動模式則分為3部分,分別是“Y軸前進”、“Y軸后退”,“手爪夾緊”、“手爪張開”,“流水線正轉”、“流水線反轉”,自動模式則是通過3個按鈕來實現(xiàn),分別是“自動啟動”、“急停”、“復位”,其中急停按鈕也可以作為手動模式的停止按鈕。上位機通過通信將指令發(fā)送給PLC,PLC接收到相應的指令后,會完成相應的運動軌跡。

圖10 人機交互界面設計

3 系統(tǒng)測試及試驗設計

3.1 試驗材料

試驗材料選取農貿市場宰殺的新鮮肉雞,試驗前,購買60只肉雞,在經過浸燙、去毛、放血等處理步驟后并完整保留內臟,肉雞的質量大多分布在1.20kg~1.70kg之間,將60只肉雞隨機分為3組,每組各20只,分別命名為A組、B組、C組。

3.2 試驗測試指標

試驗所考察的指標主要為家禽的凈膛率和掏出內臟的破損率。其中凈膛率R公式如下:

式中M為掏出內臟的質量,g;m為殘留在家禽腹腔中的內臟質量,g。

而由于肝臟質地脆弱,且其附在內臟表面,凈膛時與機械手接觸面積最大。因此本試驗將肝臟是否破損作為衡量掏出內臟破損的指標。掏出內臟中肝臟出現(xiàn)破裂或表面有裂痕記為1,肝臟完整且無裂痕則記為0。

3.3 家禽流水線自動凈膛試驗

3.3.1 壓力閥值的確定

為了不破壞內臟的可食用性,需保證家禽凈膛率的同時降低凈膛過程中內臟的破損率。系統(tǒng)以A組為本試驗對象,測量凈膛時機械手從原始張開狀態(tài)到最大程度抓緊時,安裝在機械手內壁的2個壓力傳感器中的最大值。對測得的20組壓力值取平均值,確定為本試驗的凈膛壓力閾值Fx。如表3所示,最終壓力閾值Fx確定為8.22N。

3.3.2 家禽凈膛試驗設計

以B組和C組為試驗對象。將壓力閾值在系統(tǒng)中設置為8.22N。C組作為對照組,在手動模式下調整好家禽的凈膛位置使之處于標準凈膛位置處后,使流水線處于靜止狀態(tài)下試驗。而B組在系統(tǒng)程序自動模式下進行,設單個機械手的凈膛效率為η(只/h),則

表3 測定壓力閾值試驗

| 指標 |

試驗對象 |

壓力閥值 | |||||||||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | ||

| 質量 /kg |

1.41 | 1.28 | 1.40 | 1.23 | 1.37 | 1.62 | 1.48 | 1.66 | 1.35 | 1.62 | 1.50 | 1.29 | 1.39 | 1.53 | 1.45 | 1.37 | 1.51 | 1.48 | 1.42 | 1.57 | |

| 壓力值 /N |

8.07 | 7.13 | 7.53 | 7.06 | 7.67 | 9.57 | 8.21 | 9.65 | 7.43 | 9.54 | 9.01 | 7.35 | 7.71 | 8.77 | 8.14 | 7.61 | 8.89 | 8.24 | 7.95 | 8.92 | 8.22 |

式中t1為機械手對單只家禽的凈膛時間,約為30s/只(不同內臟質量的家禽,凈膛時間略有差異);l為2個滑臺的間距;v為家禽的傳輸速度,根據系統(tǒng)實際負載與穩(wěn)定運行的需求,將v設定為105mm/s,此時系統(tǒng)的凈膛效率約為100只h。

試驗時,分別測定B組和C組中每只試驗家禽的凈膛率,并對所得的20組凈膛率數據取平均值,記為平均凈膛率;統(tǒng)計B組和C組凈膛過程中試驗家禽的肝臟破損情況,將肝臟破損出現(xiàn)的次數占20組數據中的比例記為內臟的破損率。對比B組和C組中各試驗指標,考察流水線的運行是否對家禽的凈膛效果以及內臟的破損率有影響。

3.4 試驗結果與分析

流水線電機在運行狀態(tài)下,B組平均凈膛率為86.95%,經過統(tǒng)計,B組試驗對象中,有4組肝臟出現(xiàn)破損,破損率為20%。具體數據如表4所示。

表4 流水線運行狀態(tài)下凈膛試驗

| 對象 | 序號 | 質量 /kg |

掏出內臟質量 /g |

殘留內臟質量/g | 內臟有無破損 | 凈膛率 /% |

| B組 | 1 | 1.42 | 138.94 | 19.70 | 0 | 87.58 |

| 2 | 1.39 | 140.43 | 20.93 | 0 | 87.03 | |

| 3 | 1.37 | 135.70 | 21.85 | 0 | 86.13 | |

| 4 | 1.49 | 152.13 | 14.55 | 1 | 91.27 | |

| 5 | 1.33 | 129.44 | 25.12 | 0 | 83.75 | |

| 6 | 1.45 | 147.81 | 17.88 | 1 | 89.21 | |

| 7 | 1.48 | 143.18 | 18.11 | 0 | 88.77 | |

| 8 | 1.36 | 136.67 | 22.36 | 0 | 85.94 | |

| 9 | 1.40 | 138.38 | 17.54 | 0 | 88.75 | |

| 10 | 1.38 | 137.51 | 22.14 | 0 | 86.13 | |

| 11 | 1.54 | 131.93 | 21.98 | 0 | 85.72 | |

| 12 | 1.51 | 138.87 | 20.77 | 0 | 86.99 | |

| 13 | 1.28 | 125.61 | 19.22 | 0 | 86.73 | |

| 14 | 1.64 | 199.87 | 40.93 | 1 | 83.00 | |

| 15 | 1.25 | 128.17 | 21.88 | 0 | 85.42 | |

| 16 | 1.59 | 155.82 | 26.72 | 1 | 85.36 | |

| 17 | 1.42 | 141.28 | 19.84 | 0 | 87.67 | |

| 18 | 1.38 | 125.44 | 18.35 | 0 | 87.24 | |

| 19 | 1.45 | 144.53 | 18.19 | 0 | 88.82 | |

| 20 | 1.53 | 144.33 | 20.61 | 0 | 87.50 | |

| 平均凈膛率 | 86.95 | |||||

注:表中0表示內臟無破損,1表示內臟有破損,下同。

如下表5所示,在流水線靜止狀態(tài)下對C組家禽進行凈膛試驗,試驗可得平均凈膛率為88.09%,且掏出內臟中沒有出現(xiàn)肝臟破損情況。

試驗結果表明:就凈膛率而言,與靜態(tài)凈膛相比,流水線運行時的動態(tài)凈膛率僅降低了1.14個百分點,對凈膛效果影響不大;就破損率而言,動態(tài)凈膛時內臟破損情況出現(xiàn)4次,高于流水線靜止狀態(tài)下凈膛試驗中的0次。這說明流水線的運轉對內臟的破損率有一定的影響。這是因為:1)凈膛時,不能根據禽體內臟的大小進行自動調整;2)流水線在運轉過程中不是絕對平穩(wěn);3)家禽在傳輸時內臟會發(fā)生輕微移位,尤其是肝臟,附著在內臟表面,更易在傳輸時受到擾動發(fā)生位置偏移,所以凈膛時偏離了設定的凈膛位置而出現(xiàn)內臟破損情況。

表5 流水線靜止狀態(tài)下凈膛試驗

| 對象 | 序號 | 質量 /kg |

掏出內臟質量/g | 殘留內臟質量/g | 內臟有無破損 | 凈膛率 /% |

| 1 | 1.39 | 141.62 | 19.73 | 0 | 87.77 | |

| 2 | 1.40 | 143.48 | 19.07 | 0 | 88.27 | |

| 3 | 1.47 | 150.21 | 22.09 | 0 | 87.18 | |

| 4 | 1.34 | 130.40 | 22.94 | 0 | 85.04 | |

| 5 | 1.44 | 140.81 | 18.86 | 0 | 88.19 | |

| 6 | 1.47 | 137.53 | 16.36 | 0 | 89.37 | |

| 7 | 1.38 | 142.73 | 17.42 | 0 | 89.12 | |

| 8 | 1.31 | 133.86 | 22.85 | 0 | 85.42 | |

| 9 | 1.52 | 163.96 | 10.73 | 0 | 93.86 | |

| 10 | 1.36 | 137.51 | 19.05 | 0 | 87.83 | |

| 11 | 1.51 | 148.34 | 27.09 | 0 | 84.56 | |

| 12 | 1.66 | 170.44 | 19.76 | 0 | 89.61 | |

| 13 | 1.40 | 140.77 | 18.55 | 0 | 88.36 | |

| 14 | 1.58 | 156.21 | 21.46 | 0 | 87.92 | |

| 15 | 1.37 | 135.24 | 16.44 | 0 | 89.16 | |

| 16 | 1.39 | 130.49 | 24.79 | 0 | 84.03 | |

| 17 | 1.26 | 124.32 | 17.25 | 0 | 87.81 | |

| 18 | 1.29 | 126.83 | 16.61 | 0 | 88.42 | |

| 19 | 1.46 | 138.53 | 10.86 | 0 | 92.73 | |

| 20 | 1.47 | 147.48 | 21.85 | 0 | 87.10 | |

| 平均凈膛率/% | 88.09 | |||||

4 結論

該系統(tǒng)以PLC為核心控制器,以光電傳感器的觸發(fā)信號作為家禽的到位信號,以壓力傳感器作為觸覺系統(tǒng),并以基于MFC開發(fā)的人機交互界面作為控制界面,設計了一套小型智能化家禽低內臟破損率凈膛流水線系統(tǒng)。在夾取式機械手的基礎上,對凈膛流水線的機械結構進行了設計,并實現(xiàn)了系統(tǒng)的整體控制,且結構合理,運行穩(wěn)定,操作方便。試驗結果表明,家禽凈膛流水線穩(wěn)定工作時,單個機械手的凈膛效率約為100只/h,家禽的整體凈膛率為86.95%,整體破損率為20%,與靜態(tài)凈膛試驗相比,凈膛率差別不大,但破損率有所上升,總體符合預期設計要求。

后續(xù)研究中,可以測試家禽的肝臟在凈膛過程中的應力—應變結果,根據結果進一步調整機械手凈膛動作,以期達到更好的凈膛效果和提高凈膛效率。